AlSi10Mg (Aluminium) - out of this world

Was sind die Eigenschaften von AlSi10Mg (Aluminium) und wofür wird es eingesetzt

AlSi10Mg (Aluminium)-Bauteile für den 3D-Druck, sind mit klassisch hergestellten AlSi10Mg-Bauteilen vergleichbar. Das Material entspricht dabei Gussaluminium und die gedruckten Teile sehen aus wie gefräst. Beim 3D-Druck wird ein feines Aluminiumpulver verwendet, welches direkt zu einem Bauteil verschmolzen wird. So entstehen keine Spannungsrichtungen, wie sie beispielsweise durch die Gefügestreckung bei Kalt- oder Warmwalzen entstehen. Das Gefüge dieser Werkstücke ist amorph. Die Kristallisierungsstruktur kann durch Wärmebehandlung noch weiter verbessert werden. Der grosse Vorteil der Herstellung mittels 3D-Druck ist die nutzbare Formfreiheit.

Stützmaterial

Da die Bauteile während ihres Druckprozesses schwer werden, müssen sie mittels Stützmaterialien an der Druckplatte befestigt werden, da sie sonst umkippen. Diese Stützmaterialien werden nach der Fertigung abgebrochen und die Kontaktstellen versäubert.

Pulver macht es möglich

Durch die Pulverherstellung weisen diese Bauteile eine Oberflächengüte von etwa RZ 16 auf. Gerade in der Industrie wird die DLM-Technologie genutzt, um komplizierte Teile herzustellen, die entweder während des Fräsens sehr oft umgespannt werden müssen oder gar nicht herstellbar sind.

Aluminium im Weltall

Einige Flugzeuge von Airbus und Raketen der NASA fliegen bereits mit seriell gefertigten 3D- Druckteilen aus AlSi10Mg (Aluminium). Das Material wird meist in der Werkzeugherstellung für Stanz-, Biege- oder Spritzgusswerkzeuge eingesetzt. Im DLM Verfahren gedruckt wird das Bauteil meist unterstützend zu spanenden Verfahren eingesetzt, in dem z.B. Einsätze mittels 3D-Druck gefertigt und mit einem konventionellen Bauteil verschraubt werden.

Vorgaben für AlSi10Mg (Aluminium) 3D-Druck

Toleranz: ± 0.05 mm

Mindestwandstärke: 0.25 mm

Kleinstes Detail: 0.25 mm

Maximale Druckgrösse: 250 x 250 x 310 mm

Schnelldruck mit AlSi10Mg (Aluminium) 3D-Druck

Für AlSi10Mg (Aluminium) ist Priority und Express Druck nur auf Anfrage verfügbar.

Vor- und Nachteile von AlSi10Mg (Aluminium) 3D-Druck

- Eigenschaften wie gefräst

- Formfreiheit

- Innenliegende Strukturen

- Leichtbauteile möglich durch Gitterstrukturen

- Hybridbauteile möglich

- Kostenintensives Verfahren

- Grösse ist eingeschränkt

Anwendungsbeispiele für AlSi10Mg (Aluminium) 3D-Druck

- Leichtbauanwendungen

- Prototypen

- Werkzeuge

Beispiel-Bauteile AlSi10Mg (Aluminium) 3D-Druck

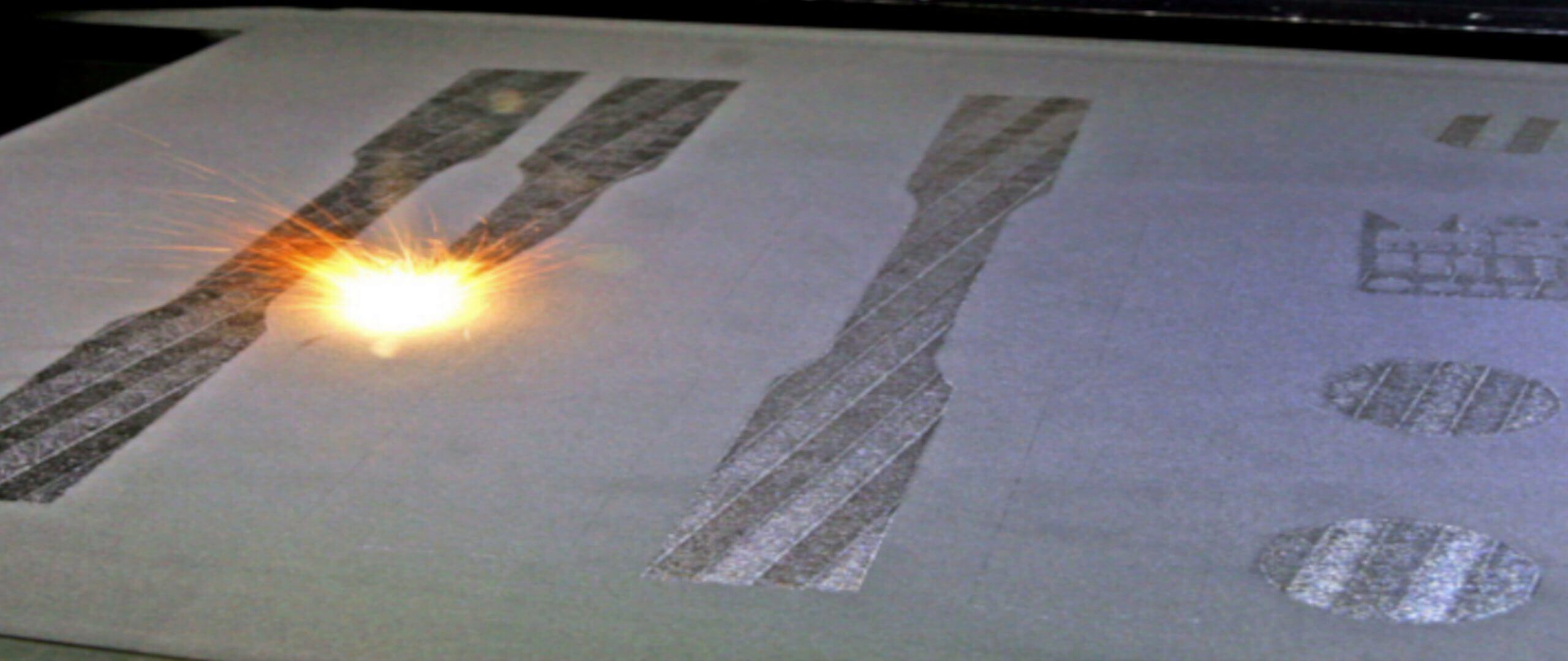

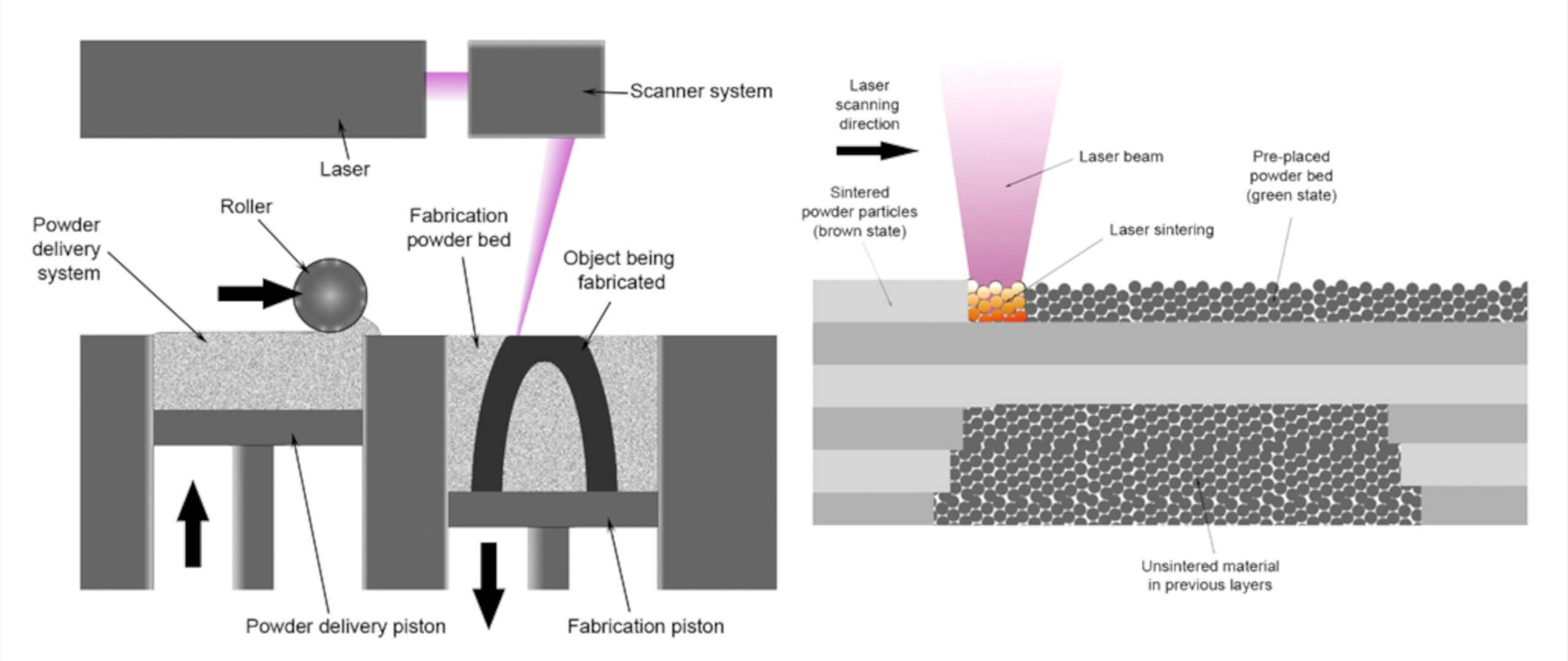

Was ist das DLM Verfahren im 3D-Druck? (Direct Laser Melting)

Bedeutung DLM 3D Druck

Die Abkürzung DLM «Direct Laser Melting» (oder «Direct Laser Metal») bedeutet frei übersetzt: direktes Verschmelzen mit dem Laser. Der Laser bringt das pulverförmige Metall zum Schmelzen. So kann sich das Material zu einer festen Form verbinden.

Grösste Designfreiheit

Im Gegensatz zu anderen 3D-Druck-Verfahren wird das Material nicht gezielt aufgetragen, sondern selektiv zusammengeschmolzen. Das Grundmaterial ist ein feinkörniges Pulver (Korngrösse ca. 35 – 50 µm), welches an Staub erinnert. Da wo das Bauteil enstehen soll, trägt die Maschine das Pulver in der gesamten Fläche des verfügbaren Bauraums auf. Nur dort wird es miteinander verschmolzen, wo das Bauteil entstehen soll. Das restliche Pulver bleibt in seiner Grundform liegen und dient als Stützmaterial für darüberliegende Schichten. DLM ermöglicht von allen additiven Fertigungsverfahren die grösste Designfreiheit.

Feste Verbindung

Während der 3D-Drucker eine neue Schicht über einer bereits existierenden Schicht aufträgt, durchdringt der Laser die Schicht und schmilzt die darunterliegende nochmals leicht an. Somit verbindet sich die neue Schicht ideal mit der darunterliegenden. Es entsteht ein homogener 3D-Körper mit isotropischen Eigenschaften.

Code

In einer 3D-Pack-Software werden die Bauteile geladen, positioniert, orientiert und gepackt. Die Datei mit allen positionierten Bauteilen wird in eine «Slicing Software» geladen. Darin wird der Maschinencode erzeugt und das Bauteil in Schichten von 0.05 mm zerlegt und mittels Stützmaterial an der Grundplatte befestigt. Nun berechnet die Software den Weg des Lasers. Dabei berücksichtigt sie auch die bekannte Schrumpfung bei der Abkühlung des Bauteils. Die Schicht im Code ist folglich etwas grösser, als das Bauteil am Ende sein soll. Ist der Code fertig, wird er an die Maschine gesendet.

Wie funktioniert der DLM 3D Druck?

Was geschieht im Druckraum beim DLM 3D-Druck?

Als nächstes befüllt man den Vorratsbehälter an der Maschine mit dem gewünschten Material-Pulver. Der Druckraum heizt sich auf und ein Schieber oder Roller trägt eine Schicht von 0.5 mm Dicke über die gesamte Fläche auf. Der Laser feuert von oben auf das Druckbett und «zeichnet» das Bauteil in das Pulver. Im vorgeheizten Druckraum braucht der Laser nur noch das Delta der Temperatur aufzubringen, um das Pulver zu schmelzen. Das Pulver schmilzt dabei punktuell, da wo der Laser auf das Pulver trifft. Dabei geschieht dies unter Schutzatmosphäre, meist ein Inertgas wie Argon, um eine Oxidation des Materials zu verhindern. Ist die aktuelle Schicht geformt, fährt das Druckbett um 0.05 mm nach unten. Die nächsten 0.5 mm Metallpulver werden aufgetragen, und der Laser schmilzt es wieder selektiv auf. Da der Laser nach 0.05 mm Materialtiefe noch nicht all seine Energie verloren hat, schmilzt er die eben gefertigte darunterliegende Schicht noch einmal leicht auf. Auf diese Weise verschmilzt die untere Schicht vollständig mit der oberen. Der Prozess wiederholt sich, bis der Druck beendet ist.

Das lose Pulver dient als Stützmaterial

Weist das Bauteil Schrägen auf, unter denen sich keine andere, tragende Schicht befindet, braucht es im 3D-Druck zwangsläufig Stützen. Beim DLM 3D-Druck können sich die überhängenden Schrägen jedoch auf dem ungebrauchten, losen Pulver ablegen. Dieses trägt das Gewicht der oberen Schicht und dient somit als Stützmaterial. Deshalb kommt man beim DLM 3D-Druck mit wenig Stützen aus. Die Bauteile werden nur so weit gestützt, dass die Scherkräfte des Pulverauftragens aufgenommen werden können.

Leichtes Treppenmuster

Wie bei jedem additiven Fertigungsverfahren entsteht bei Schrägen am Bauteil ein Treppenmuster. Im DLM 3D-Druck sind diese allerdings nur leicht sichtbar.

Teile im Pulverhaufen

Wenn alle Schichten gefertigt sind, befindet sich in der Maschine ein Druckbereich (Druckbett genannt), der vollständig mit Pulver und fertigen Teilen gefüllt ist. Sie können sich einen Sandhaufen vorstellen, in dem die Teile vergraben sind – so sieht das ungefähr aus. Die Bauteile kühlen innerhalb des Pulvers auf Raumtemperatur ab. Um einen Wärmeverzug zu verhindern, geschieht der Abkühlprozess sehr langsam.

Stützen und Pulver entfernen

Wenn das gesamte Druckbett die Raumtemperatur erreicht hat, sind die Bauteile bereit für die Nachbearbeitung. Nicht verschmolzenes Pulver wird wieder in den Prozess zurückgegeben und kann für den nächsten Druckauftrag wiederverwendet werden. Da die Bauteile noch an der Grundplatte befestigt sind, muss man sie herausschneiden. Die Stützen muss man manuell entfernen. Zum Schluss kommt das Bauteil noch in einen Glasperlenstrahler, um das ganze Restpulver zu entfernen.

Verfügbare Farben

Silbern (Aluminium)

Verfügbare Nachbearbeitungen

Lackieren

Fast alle Materialien lassen sich lackieren. Dabei bieten wir verschiedene Finishing-Stufen an:

- Spray Paint Farbe direkt auf dem Bauteil ohne Vorbehandlung. Baustufen weiterhin sichtbar

- Grundiert Geschliffen und gespachtelt, glatte Oberfläche mit Grundierung zum Lackieren

- High Gloss (Industriequalität) glatte Hochglanzoberfläche, spiegelnd

- Mattlack (Industriequalität) glatte Mattlackoberfläche

- Softtouch Besonders weiches Gefühl in der Haptik, Bauteil glatt und ohne Baustufen, matt und lichtschluckend

- Abschirmlack (EMV) elektromagnetisch abschirmender Lack, Baustufen nicht sichtbar, glatt

- Strukturlackierung Lack mit eingebrachter Oberflächenstruktur z.B. Hammerlack, Baustufen nicht sichtbar

Ob sich ein Bauteil zur Lackierung eignet, hängt von verschiedenen Faktoren ab. Wir können auch hochkomplexe Modelle und organische Formen lackieren. Für die hochqualitative Lackierungen müssen die Bauteile vorher geschliffen werden. Das heisst, das Bauteil muss von Hand schleifbar sein.

Tipp: Alle Öffnungen, in die man nicht mindestens einen Daumen hineinbekommt, können wir nicht schleifen und nicht lackieren.

Gerade bei 3D Druck Bauteilen ist die Vorbereitung der Oberfläche für die Lackierung besonders wichtig. Die stark sichtbaren Stufen müssen für Hochglanzlackierungen und andere glatte «finishes» zuerst geschliffen, dann mit Spachtelmasse und Flüssigfüller geglättet und zuletzt mit mehreren Farbschichten auf die Endoberfläche und Farbe veredelt werden. Bei Hochglanzlackierungen wird am Ende eine Klarlackschicht aufgetragen und poliert. Um eine abriebfeste und dauerhafte Lackierung zu gewährleisten, ist die Bindung der Lackschichten an das Material ausschlaggebend.

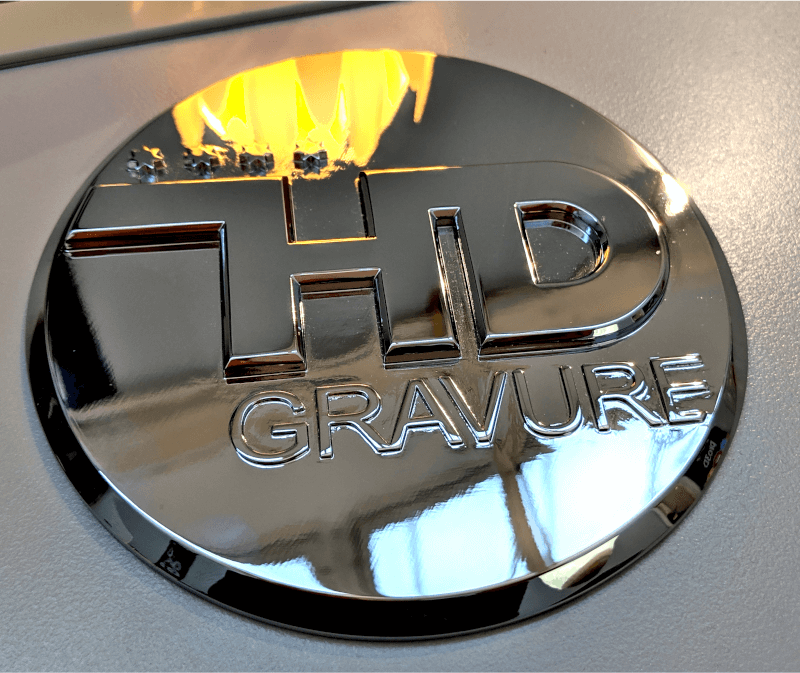

3D Druck Teile Beschichten

Viele additiv gefertigte Teile kann man beschichten. Dazu wird das Modell geschliffen und anschliessend mit Ihrem Wunschmaterial beschichtet. Eine Beschichtung der 3D Teile mit Gold oder Silber ist ebenfalls möglich.

- Wir können Teile von 10 x 10 x 10 mm bis 600 x 600 x 600 mm beschichten. Grössere Teile auf Anfrage

- Handgalvanisierung

- Auftragsstärken ab 1 µm

Mögliche Beschichtungen:

| Verkupfern | 99,99% Cu | IMDS Nr. 736943 |

| Vernickeln, aus Sulfamatelektrolyt matt | 99,95% Ni | IMDS Nr. 748706 |

| Vernickeln Hochglanz | >99,50% Ni | IMDS Nr. 749088 |

| Vergolden 24ct. | 24 Karat Au | IMDS Nr. 756617 |

| Versilbern | 99,99% Ag | IMDS Nr. 757803 |

| Verchromen | aus dreiwertigem Elektrolyt, RoHS-Konform | IMDS Nr. 756617 |

| Schwarzverchromen | elektrisch leitende, tiefschwarze Chromschicht | IMDS Nr. 10629626/1 |

| Chemisch Vernickeln | hochphosphorig, 13% Phosphor als NiP | IMDS Nr. 326271538 |

| Verzinnen | 99.98% Sn, RoHS-Konform | |

| Bismut | unser Bismudan® Elektrolyt, 99,95% Bi |

Polieren (Gleitschleifen)

Das Bauteil wird in eine Trommel mit kleinen Steinen gegeben, diese verdichten die Oberfläche durch die Vibration der Trommel, bis das Bauteil glatt ist. Die Oberfläche bleibt dabei optisch bis zu einem gewissen Grad erhalten (granular bei SLS, Baustufen bei FDM), fühlt sich aber glatt an.

Was bei polierten Modellen zu beachten ist:

- Bauteile benötigen ein Mindestabmass von 9 x 9 x 9 mm

- Nur Aussenseite des Models kann poliert werden

- Polieren (Gleitschleifen) trägt ca. 0,1 mm des Materials vom Bauteil ab, was bei der Auslegung des Bauteils beachtet werden sollte

- Kanten runden durch diese Art der Politur leicht ab

- Kleine Details können bei der Politur verschwinden

- Dieser benötigt zwei extra Werktage zur angezeigten Lieferzeit

- Nach dem Polieren werden weisse Teile etwas dunkler

Mechanische Nachbearbeitung

Das Material ist das richtige aber die Toleranzen reichen nicht? Benötigen Sie eingeschnittene Gewinde oder eingesetzte Gewindebuchsen? Wir bearbeiten Ihr Bauteil mechanisch auf Fertigmass und fügen für Sie Gewindebuchsen und Einsätze nach Ihren Vorgaben ein. Die mechanische Nacharbeit kann nicht automatisiert berechnet werden.

Richten Sie Ihre Preisanfrage via Kontaktformular an uns.

Hochglanz Polieren

Alle Metalle und einige Kunststoffe lassen sich auf Hochglanz polieren. Hochglanz Polieren bedeutet in diesem Falle, dass das Bauteil nach der Bearbeitung spiegelt. Bei Metallen wird eine bruchfreie Spiegelung erzeugt. Erreicht wird dies durch das Abtragen von Material in immer feineren Bearbeitungsschritten, bis hin zur Polierpaste. Da dies ein manueller Prozess ist, können unsere Techniker nur dort polieren, wo sie mit mindestens einem Daumen hineinkommen. Feine und vertiefte Details können nicht poliert werden (z.B. eine eingravierte Schrift).

Was bei polierten Modellen zu beachten ist:

- Bauteile benötigen ein Mindestabmass von 9 x 9 x 9 mm

- Nur die Aussenseite des Modells kann poliert werden

- Polieren (Gleitschleifen) trägt ca. 0,1 mm des Materials vom Bauteil ab, beachten Sie das bei der Auslegung des Bauteils

- Kanten runden durch diese Art der Politur leicht ab

- Kleine Details können bei der Politur verschwinden

- Dieser benötigt zwei extra Werktage zur angezeigten Lieferzeit

- Nach dem Polieren werden weisse Teile etwas dunkler

Schleifen und Sandstrahlen

Gesandstrahlte Bauteile weisen eine leicht raue aber sehr ebenmässige Oberfläche auf. Alle Teile werden dabei von Hand geschliffen, um die Baustufen zu entfernen. Anschliessend werden sie gesandstrahlt.

Was zu beachten ist:

- Mindestabmasse von 10 x 10 x 10 mm

- Nur von Hand zugängliche Bereiche können geschliffen werden

- Die Nachbearbeitung wird an allen Flächen etwa 0,2 mm Material wegnehmen – extra Wandstärke einplanen

- Kleine Details können während dieses Prozesses verschwinden

- Der Service benötigt zwei extra Werktage zur Lieferzeit

Allgemeine Eigenschaften

| Eigenschaft | Testmethode | Wert |

| Dichte | ≥ 2.67 g/cm³ | |

| Average defect percentage | 0.04 % | |

| Gas tightness helium leak test (2mm Wall thickness) | EN 13185:2001 | 10⁻⁶ mbar l/s |

Mechanische Eigenschaften des gedruckten Models

| Eigenschaft | Testmethode | Wert |

| Streckgrenze (Z) | Rp0.2 | 230 MPa |

| Streckgrenze (X-Y) | Rp0.2 | 270 MPa |

| Streckgrenze (Z, Wärmebehandelt) | Rp0.2 | 250 MPa |

| Streckgrenze (X-Y, Wärmebehandelt) | Rp0.2 | 260 MPa |

| Zugfestigkeit (Z) | Rm | 460 MPa |

| Zugfestigkeit (X-Y) | Rm | 450 MPa |

| Zugfestigkeit (Z, Wärmebehandelt) | Rm | 310 MPa |

| Zugfestigkeit (X-Y, Wärmebehandelt) | Rm | 320 MPa |

| Bruchdehnung (Z) | A | 6.3 % |

| Bruchdehnung (X-Y) | A | 10.2 % |

| Bruchdehnung (Z, Wärmebehandelt) | A | 11 % |

| Bruchdehnung (X-Y, Wärmebehandelt) | A | 11 % |

| Ermüdungsfestigkeit | HCF, ASTN E466-15, 20 millionen Zyklen, fully reversed | 110 MPa * |

* Ermüdungstests mit hohen Zyklen, durchgeführt an bearbeiteten vertikalen

und horizontalen Proben. Keine Wärmebehandlung.

Für Aluminiumlegierungen gibt es keine Ermüdungsgrenze. Tatsächliche Ermüdungswerte hängen von der Probengeometrie und insbesondere von der

Oberfläche ab.

Thermische Eigenschaften

| Eigenschaft | Testmethode | Wert |

| Wärmeleitfähigkeit (Z) | ISO 22007-2:2015 | 100 W/m*K |

| Wärmeleitfähigkeit (X-Y) | ISO 22007-2:2015 | 110 W/m*K |

| Wärmeleitfähigkeit (Z, Wärmebehandelt) | ISO 22007-2:2015 | 165 W/m*K |

| Wärmeleitfähigkeit (X-Y, Wärmebehandelt) | ISO 22007-2:2015 | 155 W/m*K |

| Wärmeleitfähigkeit (Z, Spannungsarmgeglüht) | ISO 22007-2:2015 | 160 W/m*K |

| Wärmeleitfähigkeit (X-Y, Spannungsarmgeglüht) | ISO 22007-2:2015 | 165 W/m*K |

| Wärmeausdehnungskoeffizient | ASTM E228 25-100 °C | 20*10⁻⁶/K |

| Wärmeausdehnungskoeffizient | ASTM E228 25-200 °C | 22*10⁻⁶/K |

| Wärmeausdehnungskoeffizient | ASTM E228 25-300 °C | 27*10⁻⁶/K |

Elektrische Eigenschaften

| Eigenschaft | Testmethode | Wert |

| Elektrische Leitfähigkeit | ASTM E1004 | 25 % |

| Elektrische Leitfähigkeit (Wärmebehandelt) | ASTM E1004 | 44 % |

| Elektrische Leitfähigkeit (Spannungsarmgeglüht) | ASTM E1004 | 44% |