PP-like (Durus) - teuflisch gut

Was sind die Eigenschaften von PP-like (Durus) und wofür wird es eingesetzt

Das Material PP-like (Durus) wurde entwickelt, um die Eigenschaften von Polypropylen Bauteilen zu simulieren. Das Material basiert auf UV-härtendem Kunstharz. Teile daraus weisen eine hohe Flexibilität, Verschleissfestigkeit und eine leichte Transluzenz auf. Durch den Druck mit der Polyjet Technologie können Bauteile mit extrem hoher Präzision und Oberflächengüte hergestellt werden. Mit Polyjet-Verfahren gefertigte Teile sind zudem strukturell stabil und hart. Durch das Auftragen im flüssigen Zustand können Hochglanz-Oberflächen und eine sehr gute Masshaltigkeit erreicht werden. PP-like (Durus) hat von allen Verfahren die höchste Detailtreue und kann selbst kleinste Details darstellen.

Nachteile Stützen

Sobald eine Bauteilfläche nur leicht über der darunterliegenden Schicht überhängt, sind Stützen nötig. Für das Polyjet-Verfahren wird ein wachsähnliches Material eingesetzt. Flächen, welche mit dem Stützmaterial in Kontakt kommen, werden leicht pelzig und matt und weniger stabil als Hochglanzwände. Einen ebenmässigen Farbton kann man erreichen, indem man die ganze Oberfläche mit Stützmaterial einhüllt. Flächen ohne Stützmaterial können ohne Nachbearbeitung in Hochglanz hergestellt werden.

Ausspülen

Die einzige Beschränkung in der Komplexität der Teile ist der Fakt, dass wir diese mit einem Wasserstrahl spülen müssen, um das Stützmaterial zu entfernen. Die Reinigung erfolgt mit Hochdruck, weshalb die Wandstärke dem Strahl standhalten muss. Eine Mindestwandstärke von 0.8 mm ist empfohlen.

Vorgaben für PP-like (Durus) 3D-Druck

Mindestwandstärke: 0.8 mm

Kleinstes Detail: 0.016 mm

Maximale Druckgrösse:

490 x 390 x 200 mm

Genauigkeit: 0.2% min. ± 0.1 mm

Schnelldruck mit PP-like (Durus) 3D-Druck

Priority und Express Druck mit PP-like (Durus) sind derzeit leider nicht verfügbar.

Vor- und Nachteile von PP-like (Durus) 3D-Druck

- Hohe Designfreiheit durch ausspülbare Stützen

- Extrem hohe Oberflächengüte

- Kaum sichtbare Stufen

- Abriebfest und dauerverwendbar

- Flexibel

- Stützmaterial macht Teil matt

- Wandstärken können nicht zu dünn sein

- Witterungsbeständig

Anwendungsbeispiele für PP-like (Durus) 3D-Druck

- Spritzgussprototypen

- Kunststoffzahnräder

- Schnappanwendungen

- Form- und Massprototypen

Beispiel-Bauteile PP-like (Durus) 3D-Druck

Was ist das Polyjet (Photopolymer Jetting) Verfahren im 3D-Druck?

Bedeutung Polyjet (Photopolymer Jetting) 3D Druck

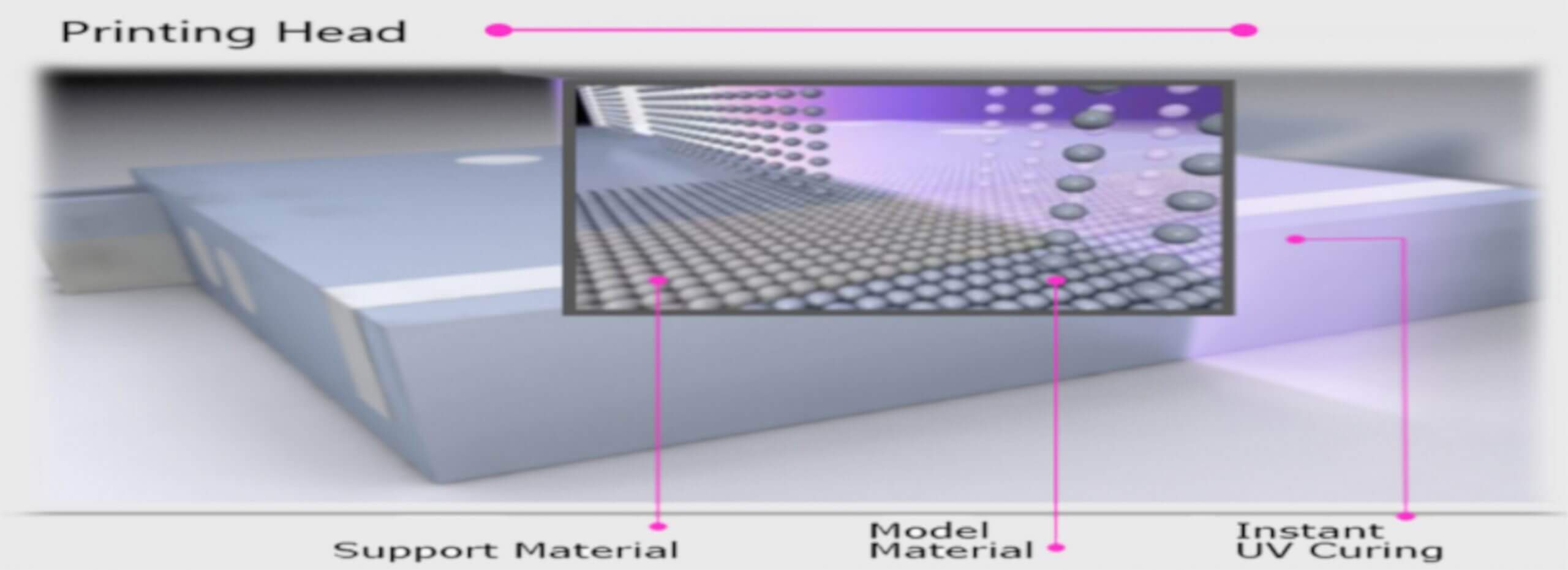

«Photopolymer Jetting», abgekürzt und umgangssprachlich «Polyjet» genannt, bedeutet frei übersetzt, Aufspritzen mit UV-härtendem Kunststoff. Dabei spritzt der Kunststoff in sehr kleinen Mengen durch den Piezo-Druckknopf auf die Druckplatte.

Höchste Präzision im 3D-Druck mit Polyjet-Technologie

Mit Polyjet hergestellte Bauteile zeichnen sich durch eine sehr hohe Oberflächengüte aus. Da dieser Fertigungsprozess keine Hitze benötigt, schrumpfen die Bauteile nicht während und nach der Fertigung. Unter allen 3D-Druckverfahren gehört das Polyjet deshalb zu den das präzisesten Verfahren.

Kristalle unter Strom

Das 3D-Modell eines Bauteils wird in eine Slicing Software geladen. Das Programm erzeugt den Maschinencode und zerlegt dafür das Bauteil in Schichten von 0.016 mm und berechnet zudem die Lage des Stützmaterials. Die Software sendet den fertige Code an den 3D-Drucker.

Der 3D-Techniker legt die Kartusche mit einem flüssigen, UV-härtenden Material in den 3D-Drucker. Von dort pumpt die Maschine das Material in den Druckkopf. Beim Polyjet Verfahren gibt es zwei Druckköpfe, eines für das Baumaterial und das andere für das Stützmaterial. Das Baumaterial erhitzt sich im Druckkopf auf 80° C und ist damit fliessfähig. Der Druckkopf besteht aus zwei Metallleisten, auf der jeweils hunderte, winzige Öffnungen in einer Reihe angebracht sind. In jeder Öffnung befindet sich ein Piezo-Ventil. Piezo-Ventile bestehen aus winzigen Kristallen, die sich unter Stromeinwirkung verformen und die Öffnung freigeben. Das Material, das unter leichtem Druck steht, entweicht in Mikrodosen als Tropfen.

Wie funktioniert der Polyjet 3D Druck?

Kleinste Tröpfchen werden mit UV-Strahlen ausgehärtet

Der Druckkopf fährt über die gesamte Länge des Druckbetts, währenddessen sich im richtigen Moment das vom Code bestimmte Ventil öffnet, und winzige Materialtropfen herausspritzen. Die Tropfen sind wenige Pikoliter (ein Billionstel Liter; 0,000 000 000 001 Liter) klein und werden in einer Präzision von wenigen Mikrometern (µ) positioniert und aufgetragen. Direkt hinter dem Druckkopf befindet sich eine Rolle, um die Oberfläche zu glätten

Der Polyjet 3D-Druck ist mit dem Digitaldruck auf Papier vergleichbar. Befindet sich der Druckkopf auf dem Rückweg, wird die eben aufgespritzte Schicht durch eine hochenergetische UV-Lichtquelle gehärtet. Dieser Vorgang wiederholt sich so lange, bis das Bauteil fertig gedruckt ist.

Stützmaterial mit Wasser entfernen

Überhänge brauchen beim Polyjet Verfahren Stützen, wie beim FDM Verfahren ebenso. Dafür braucht man beim Polyjet dafür ein wachsartiges Material, welches zeitgleich mit dem Bauteil aufgespritzt wird. Um das Stützmaterial danach zu entfernen, legt man das fertige Bauteil in eine Waschstation. Darin spült sich das Material mit einem Wasserdruck von 110 bar aus.

Verfügbare Farben

- Biege

Verfügbare Nachbearbeitungen

Lackieren

Fast alle Materialien lassen sich lackieren. Dabei bieten wir verschiedene Finishing-Stufen an:

- Spray Paint Farbe direkt auf dem Bauteil ohne Vorbehandlung. Baustufen weiterhin sichtbar

- Grundiert Geschliffen und gespachtelt, glatte Oberfläche mit Grundierung zum Lackieren

- High Gloss (Industriequalität) glatte Hochglanzoberfläche, spiegelnd

- Mattlack (Industriequalität) glatte Mattlackoberfläche

- Softtouch Besonders weiches Gefühl in der Haptik, Bauteil glatt und ohne Baustufen, matt und lichtschluckend

- Abschirmlack (EMV) elektromagnetisch abschirmender Lack, Baustufen nicht sichtbar, glatt

- Strukturlackierung Lack mit eingebrachter Oberflächenstruktur z.B. Hammerlack, Baustufen nicht sichtbar

Ob sich ein Bauteil zur Lackierung eignet, hängt von verschiedenen Faktoren ab. Wir können auch hochkomplexe Modelle und organische Formen lackieren. Für die hochqualitative Lackierungen müssen die Bauteile vorher geschliffen werden. Das heisst, das Bauteil muss von Hand schleifbar sein.

Tipp: Alle Öffnungen, in die man nicht mindestens einen Daumen hineinbekommt, können wir nicht schleifen und nicht lackieren.

Gerade bei 3D Druck Bauteilen ist die Vorbereitung der Oberfläche für die Lackierung besonders wichtig. Die stark sichtbaren Stufen müssen für Hochglanzlackierungen und andere glatte «finishes» zuerst geschliffen, dann mit Spachtelmasse und Flüssigfüller geglättet und zuletzt mit mehreren Farbschichten auf die Endoberfläche und Farbe veredelt werden. Bei Hochglanzlackierungen wird am Ende eine Klarlackschicht aufgetragen und poliert. Um eine abriebfeste und dauerhafte Lackierung zu gewährleisten, ist die Bindung der Lackschichten an das Material ausschlaggebend.

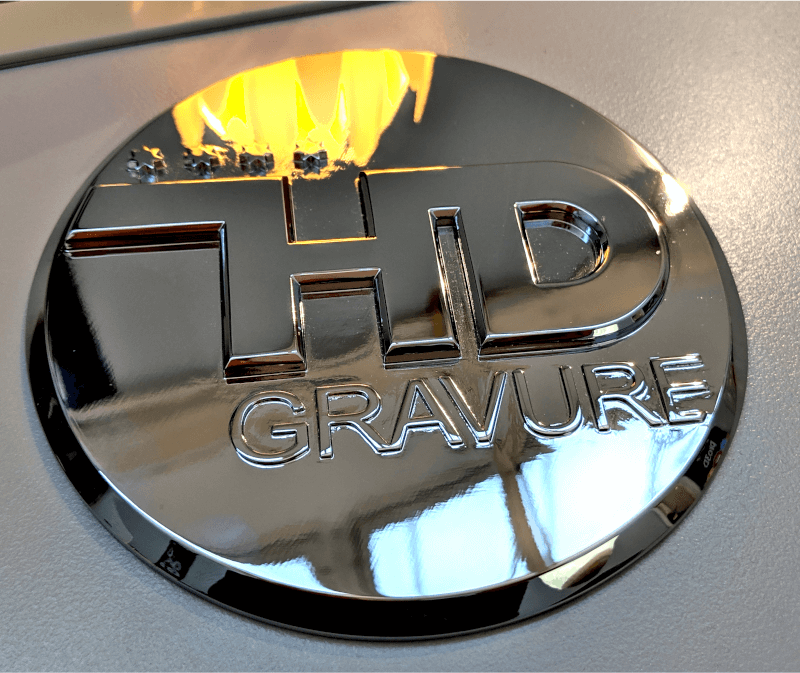

3D Druck Teile Beschichten

Viele additiv gefertigte Teile kann man beschichten. Dazu wird das Modell geschliffen und anschliessend mit Ihrem Wunschmaterial beschichtet. Eine Beschichtung der 3D Teile mit Gold oder Silber ist ebenfalls möglich.

- Wir können Teile von 10 x 10 x 10 mm bis 600 x 600 x 600 mm beschichten. Grössere Teile auf Anfrage

- Handgalvanisierung

- Auftragsstärken ab 1 µm

Mögliche Beschichtungen:

| Verkupfern | 99,99% Cu | IMDS Nr. 736943 |

| Vernickeln, aus Sulfamatelektrolyt matt | 99,95% Ni | IMDS Nr. 748706 |

| Vernickeln Hochglanz | >99,50% Ni | IMDS Nr. 749088 |

| Vergolden 24ct. | 24 Karat Au | IMDS Nr. 756617 |

| Versilbern | 99,99% Ag | IMDS Nr. 757803 |

| Verchromen | aus dreiwertigem Elektrolyt, RoHS-Konform | IMDS Nr. 756617 |

| Schwarzverchromen | elektrisch leitende, tiefschwarze Chromschicht | IMDS Nr. 10629626/1 |

| Chemisch Vernickeln | hochphosphorig, 13% Phosphor als NiP | IMDS Nr. 326271538 |

| Verzinnen | 99.98% Sn, RoHS-Konform | |

| Bismut | unser Bismudan® Elektrolyt, 99,95% Bi |

Mechanische Nachbearbeitung

Das Material ist das richtige aber die Toleranzen reichen nicht? Benötigen Sie eingeschnittene Gewinde oder eingesetzte Gewindebuchsen? Wir bearbeiten Ihr Bauteil mechanisch auf Fertigmass und fügen für Sie Gewindebuchsen und Einsätze nach Ihren Vorgaben ein. Die mechanische Nacharbeit kann nicht automatisiert berechnet werden.

Richten Sie Ihre Preisanfrage via Kontaktformular an uns.

Hochglanz Polieren

Alle Metalle und einige Kunststoffe lassen sich auf Hochglanz polieren. Hochglanz Polieren bedeutet in diesem Falle, dass das Bauteil nach der Bearbeitung spiegelt. Bei Metallen wird eine bruchfreie Spiegelung erzeugt. Erreicht wird dies durch das Abtragen von Material in immer feineren Bearbeitungsschritten, bis hin zur Polierpaste. Da dies ein manueller Prozess ist, können unsere Techniker nur dort polieren, wo sie mit mindestens einem Daumen hineinkommen. Feine und vertiefte Details können nicht poliert werden (z.B. eine eingravierte Schrift).

Was bei polierten Modellen zu beachten ist:

- Bauteile benötigen ein Mindestabmass von 9 x 9 x 9 mm

- Nur die Aussenseite des Modells kann poliert werden

- Polieren (Gleitschleifen) trägt ca. 0,1 mm des Materials vom Bauteil ab, beachten Sie das bei der Auslegung des Bauteils

- Kanten runden durch diese Art der Politur leicht ab

- Kleine Details können bei der Politur verschwinden

- Dieser benötigt zwei extra Werktage zur angezeigten Lieferzeit

- Nach dem Polieren werden weisse Teile etwas dunkler

Schleifen und Sandstrahlen

Gesandstrahlte Bauteile weisen eine leicht raue aber sehr ebenmässige Oberfläche auf. Alle Teile werden dabei von Hand geschliffen, um die Baustufen zu entfernen. Anschliessend werden sie gesandstrahlt.

Was zu beachten ist:

- Mindestabmasse von 10 x 10 x 10 mm

- Nur von Hand zugängliche Bereiche können geschliffen werden

- Die Nachbearbeitung wird an allen Flächen etwa 0,2 mm Material wegnehmen – extra Wandstärke einplanen

- Kleine Details können während dieses Prozesses verschwinden

- Der Service benötigt zwei extra Werktage zur Lieferzeit

Mechanische und thermische Eigenschaften des gedruckten Models

| Eigenschaft | Testmethode | Wert |

| Zugfestigkeit | DIN 638-3 | 20-30 MPa |

| Bruchdehnung | DIN 638-3 | 40-50 % |

| Elastizitätsmodul | DIN 638-4 | 1200 MPa |

| Biegefestigkeit | DIN 790-3 | 40 MPa |

| Biegemodul | DIN 790-4 | 1600 MPa |

| Wärmeformbeständigkeit @ 0.45 MPa | DIN 648-6 | 42 °C |

| Wärmeformbeständigkeit @ 1.82 MPa | DIN 648-7 | 34 °C |

| Izod Kerbschlagfestigkeit | DIN 256-6 | 50 J/m |

| Wasser absorbtion | DIN 570-98 24h | 1.9 % |

| Glasübergangstemperatur | DMA, E+ | 37 % |

| Shore Härte D | Scale D | 78 °C |

| Dichte | DIN 792 | 1.17 g/cm³ |

| Aschegehalt | USP 281 | 0.1-0.12 % |