PP - support your ideas

Was sind die Eigenschaften von PP und wofür wird es eingesetzt

PP steht für Polypropylen und ist einer der am meisten verwendeten Kunststoffe in der Industrie. Klassisch verarbeitete Bauteile aus PP kommen in vielen Bereichen zum Einsatz. Küchenutensilien, Fahrzeugteile, Wasserleitungen, Gartenmöbel, Elektrobauteile und Gehäuse sind alle aus PP, denn der Kunststoff zeichnet sich durch grosse Flexibilität und Zähigkeit aus. PP eignet sich ideal für Filmscharniere oder Feder- und Klickanwendungen, weil das Material auch dauerhafter Belastung durch Knicken und Klicken standhält.

Witterung

Die chemische Struktur von PP hält Witterung nicht stand, was den Einsatz im Aussenbereich einschränkt.

Weich

Dafür ist PP, vergleichsweise zu anderen Kunststoffen (z.B. PA12), weich. Soll ein Bauteil stoss- oder schlagabsorbierend wirken? Ist eine flexible Verformung gewünscht? Dann ist PP die passende Wahl für den 3D-Druck.

Verfahren

Mit Polypropylen fertigt man im Lasersinterverfahren SLS, welches grosse Designfreiheit ermöglicht. Da keine Stützkonstruktion im Prozess verwendet wird, können auch bewegliche und / oder montierte Baugruppen in einem Durchgang hergestellt werden.

Vorgaben für PP 3D-Druck

Mindestwandstärke: 0.8 mm

Kleinstes Detail: 0.3 mm

Maximale Druckgrösse: 500 x 500 x 480 mm

Genauigkeit: DIN ISO 2768-mk

Schnelldruck mit PP 3D-Druck

Mit PP ist kein Schnelldruck möglich

Vor- und Nachteile von PP 3D-Druck

- Extrem flexibel und zäh

- Geringes Gewicht

- Hohe Bruchdehnung (500 %)

- Hohe Ermüdungsfestigkeit

- Hohe Wiederholbarkeit (± 0.05 mm)

- Absolute Designfreiheit ohne Stützkonstruktion

- Mechanisch belastbar

- Viele Nachbearbeitungen möglich

- Lebensmittelecht und biokompatibel

- Seriengeeignet

- Witterungsunbeständig*

- Hohe Wasseraufnahme*

- Verzug bei sehr grossen Bauteilen

- Im Rohzustand leicht zu verschmutzen*

- Leicht körnige Oberfläche (Rz 30-Rz 50)*

- Vergilbung der reinweissen Models über Zeit*

- Leicht transluzent

* durch Tauchfärbung kann dieser Nachteil verhindert / umgangen werden

Anwendungsbeispiele für PP 3D-Druck

- Stoss- und schlagabsorbierende Bauteile

- Greifer in der Automatisierungstechnik

- Fahrzeug- und Luftfahrzeugbau

- Schnappanwendungen und dynamisch beanspruchte Bauteile

- Verpackungen

Beispiel-Bauteile PP 3D-Druck

Was ist das SLS Verfahren im 3D-Druck?

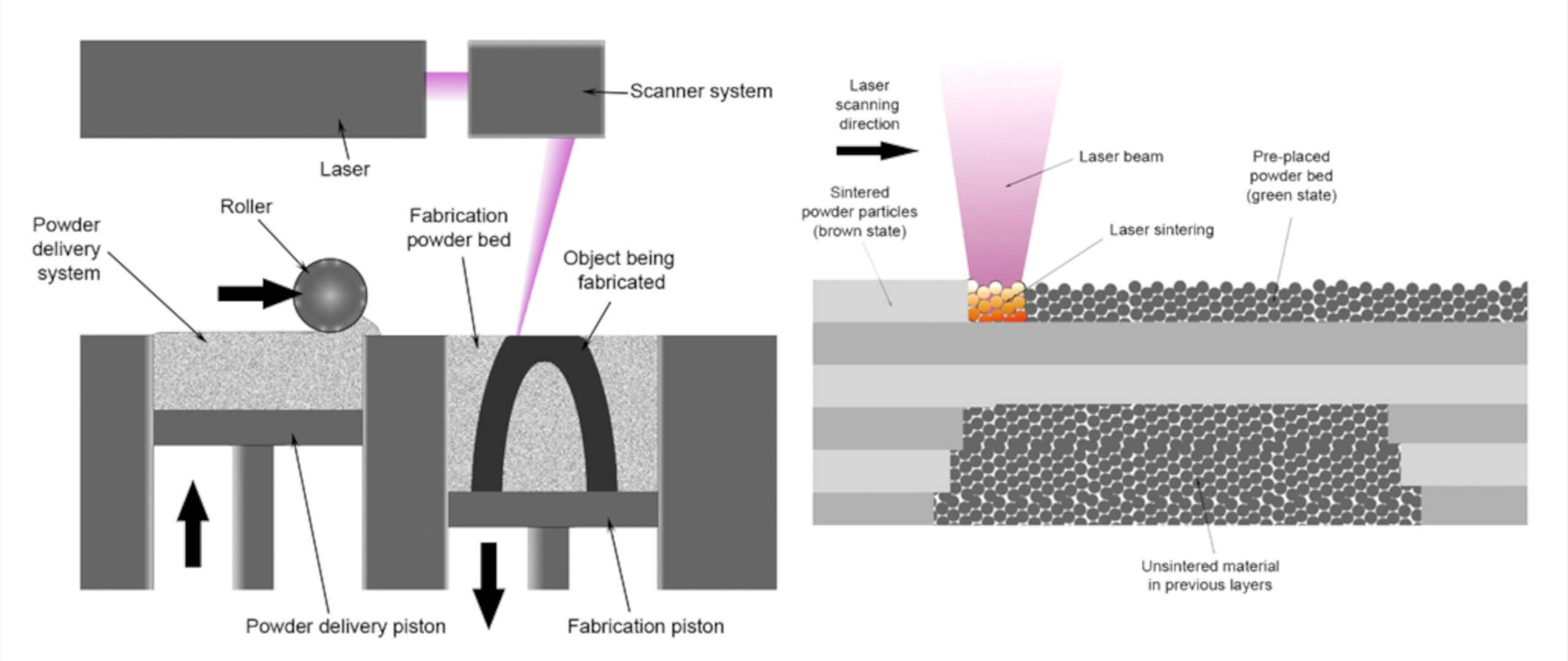

Selective Laser Sintering, abgekürzt SLS, bedeutet frei übersetzt, teilweises Laserverschmelzen. «Teilweise» bedeutet, dass lediglich derjenige ausgewählte Teil des verwendeten Materials geschmolzen wird, welcher zum Bauteil gehört. Der Rest des Pulvers bleibt unberührt.

Teile aus Pulver schmelzen

Das zum 3D-Druck verwendete Grundmaterial beim SLS ist ein feinkörniges, staubähnliches Pulver (Korngrösse ca. 35 – 50 µm). Im Gegenzug zu anderen 3D-Druck-Verfahren wird das Material nicht gezielt, sondern in der gesamten Fläche des verfügbaren Bauraums aufgetragen und an den Stellen miteinander verschmolzen, an welchen das Bauteil entstehen soll. Das restliche Pulver bleibt liegen und kann für darüberliegende Schichten als Stützmaterial genutzt werden. Das SLS Verfahren bietet die grösste Designfreiheit allen additiven Fertigungsverfahren. Am Ende kann man das fertig gedruckte Bauteil aus dem Restpulver herausholen oder fast schon «ausgraben». Die Pulverreste werden aufbereitet und für den nächsten Druckauftrag zurück in die Maschine gegeben.

Wie funktioniert das SLS Verfahren im 3D-Druck?

Effiziente Bauraumnutzung durch Packing und Nesting

Der Druckvorgang im 3D-Druck SLS Verfahren dauert auf den ersten Blick relativ lange. Betrachtet man die Druckdauer pro Bauteil, ist SLS hingegen eines der schnellsten additiven Fertigungsverfahren für Serienbauteile. In einem typischen SLS Druckbereich haben Hunderte von Bauteilen gleichzeitig Platz. Den Bauraum können wir sehr effizient ausnutzen. Weil das lose Pulver zwischen den Bauteilen als Stützmaterial dient, können die Objekte auch übereinander gedruckt werden. In einer 3D-Pack-Software werden die Bauteile geladen, positioniert, orientiert und gepackt. Im Bauraum lieben sie dadurch eng aneinander und dreidimensional verschachtelt, um den Druckvorgang möglichst effizient zu gestalten. In der Fachsprache spricht man dabei vom «Nesting». Die Software simuliert einen Schütteleffekt, sodass die Teile den kleinstmöglichen Druckraum optimal ausfüllen, ohne sich dabei zu berühren.

Slicing und 3D-Drucken

Die Datei der positionierten Bauteile wird nun weiter in eine «Slicing Software» geladen. Die Software zerlegt das Bauteil in Schichten von 0.1 mm und erzeugt zudem den Maschinen-Code. Die Software errechnet den Weg des Lasers und berücksichtigt dabei auch die bekannte Schrumpfung bei der Abkühlung des Bauteils nach dem Druck. Das Bauteil fällt im Code entsprechend etwas grösser aus, damit es nach dem Abkühlen die richtige Grösse hat.

Nachdem die Maschine den Code eingelesen hat, füllt sich der Vorratsbehälter mit dem Materialpulver. Davon trägt ein Schieber oder Roller eine 0.1 mm dicke Schicht auf und streicht sie glatt. Danach heizt der Druckraum sich auf einen Wert knapp unter die Schmelztemperatur des Pulvers auf. Anschliessend feuert der Laser von oben auf das Druckbett und «zeichnet» die Formen in das Pulver. Da der Raum vorgeheizt ist, muss die Energie des Lasers nur noch die letzten Grad Hitze einbringen, damit das Pulver präzise an den richtigen Stellen schmilzt. Damit das Material nicht oxidiert, geschieht der Druck unter Schutzatmosphäre (meist Stickstoff N2).

Keine Stützkonstruktion nötig bei SLS 3D-Druck

Da der Laser nach 0.1 mm Materialtiefe noch nicht die ganze Energie verbraucht hat, schmilzt er die letzte Schicht wieder leicht auf. So schmelzen die beiden Schichten fest zusammen. Schmilzt eine Schicht, unter welcher sich keine weitere Schicht mehr befindet, liegt sie auf losem Pulver auf, welches das Gewicht der Schicht tragen kann. Dadurch kann man in der SLS 3D-Druck Technologie vollständig auf Stützmaterialien verzichten, was den 3D-Druck komplexer Geometrien ermöglicht, und zwar ohne Qualitätsverlust

Auskühlen und Reinigen

Bei Schrägen am Bauteil entsteht, wie bei jedem additiven Fertigungsverfahren, ein Treppenmuster. Im SLS 3D-Druck Verfahren ist das Muster weniger sichtbar. Wenn alle Schichten gefertigt sind, sind die fertigen Teile inklusive des restlichen Pulvers im Druckbett der Maschine. Im Pulver «vergraben», kühlen die Teile langsam auf Raumtemperatur aus, um den Verzug durch Schrumpfung zu verhindern. Nachdem der gesamte Druckbereich abgekühlt ist, werden die Bauteile aus dem Pulver ausgegraben und das nicht verschmolzene Pulver wird für den nächsten Druck aufbereitet. Die Bauteile werden danach in einem Glasperlenstrahler (eine Kabine mit Glasperlen) gestrahlt und so vom Restpulver gesäubert. Das Bauteil ist fertig.

Verfügbare Farben

- Weis (leicht transluzent)

Verfügbare Nachbearbeitungen

Lackieren

Fast alle Materialien lassen sich lackieren. Dabei bieten wir verschiedene Finishing-Stufen an:

- Spray Paint Farbe direkt auf dem Bauteil ohne Vorbehandlung. Baustufen weiterhin sichtbar

- Grundiert Geschliffen und gespachtelt, glatte Oberfläche mit Grundierung zum Lackieren

- High Gloss (Industriequalität) glatte Hochglanzoberfläche, spiegelnd

- Mattlack (Industriequalität) glatte Mattlackoberfläche

- Softtouch Besonders weiches Gefühl in der Haptik, Bauteil glatt und ohne Baustufen, matt und lichtschluckend

- Abschirmlack (EMV) elektromagnetisch abschirmender Lack, Baustufen nicht sichtbar, glatt

- Strukturlackierung Lack mit eingebrachter Oberflächenstruktur z.B. Hammerlack, Baustufen nicht sichtbar

Ob sich ein Bauteil zur Lackierung eignet, hängt von verschiedenen Faktoren ab. Wir können auch hochkomplexe Modelle und organische Formen lackieren. Für die hochqualitative Lackierungen müssen die Bauteile vorher geschliffen werden. Das heisst, das Bauteil muss von Hand schleifbar sein.

Tipp: Alle Öffnungen, in die man nicht mindestens einen Daumen hineinbekommt, können wir nicht schleifen und nicht lackieren.

Gerade bei 3D Druck Bauteilen ist die Vorbereitung der Oberfläche für die Lackierung besonders wichtig. Die stark sichtbaren Stufen müssen für Hochglanzlackierungen und andere glatte «finishes» zuerst geschliffen, dann mit Spachtelmasse und Flüssigfüller geglättet und zuletzt mit mehreren Farbschichten auf die Endoberfläche und Farbe veredelt werden. Bei Hochglanzlackierungen wird am Ende eine Klarlackschicht aufgetragen und poliert. Um eine abriebfeste und dauerhafte Lackierung zu gewährleisten, ist die Bindung der Lackschichten an das Material ausschlaggebend.

Fügen und Kleben

Modelle, die für unsere Baugrössen zu gross sind, fügen und kleben wir für Sie gerne zusammen. Das Bauteil wird dazu puzzleartig geschnitten und mit Zweikomponenten-Kleber dauerhaft und zuverlässig zusammengeklebt. Grosse Bauteile oder montierte Baugruppen können auf diese Weise mit kleinem Aufwand hergestellt werden.

Die Klebestellen bleiben dabei deutlich sichtbar. Wir empfehlen daher, falls die Optik eine Rolle spielt, dies mit einer Lackierung zu kombinieren um die Klebestellen zu überdecken.

Polieren (Gleitschleifen)

Das Bauteil wird in eine Trommel mit kleinen Steinen gegeben, diese verdichten die Oberfläche durch die Vibration der Trommel, bis das Bauteil glatt ist. Die Oberfläche bleibt dabei optisch bis zu einem gewissen Grad erhalten (granular bei SLS, Baustufen bei FDM), fühlt sich aber glatt an.

Was bei polierten Modellen zu beachten ist:

- Bauteile benötigen ein Mindestabmass von 9 x 9 x 9 mm

- Nur Aussenseite des Models kann poliert werden

- Polieren (Gleitschleifen) trägt ca. 0,1 mm des Materials vom Bauteil ab, was bei der Auslegung des Bauteils beachtet werden sollte

- Kanten runden durch diese Art der Politur leicht ab

- Kleine Details können bei der Politur verschwinden

- Dieser benötigt zwei extra Werktage zur angezeigten Lieferzeit

- Nach dem Polieren werden weisse Teile etwas dunkler

Mechanische Nachbearbeitung

Das Material ist das richtige aber die Toleranzen reichen nicht? Benötigen Sie eingeschnittene Gewinde oder eingesetzte Gewindebuchsen? Wir bearbeiten Ihr Bauteil mechanisch auf Fertigmass und fügen für Sie Gewindebuchsen und Einsätze nach Ihren Vorgaben ein. Die mechanische Nacharbeit kann nicht automatisiert berechnet werden.

Richten Sie Ihre Preisanfrage via Kontaktformular an uns.

Allgemeine Eigenschaften

| Eigenschaft | Testmethode | Wert |

| Dichte | 0.84 g/cm³ |

Mechanische Eigenschaften des gedruckten Models

| Eigenschaft | Testmethode | Wert |

| Zugfestigkeit (X-Y) | ISO 527 | 21.4 MPa |

| Zugfestigkeit (Z) | ISO 527 | N/A |

| Bruchdehnung (X-Y) | ISO 527, GB/T 1040 | 529 % |

| Bruchdehnung (Z) | ISO 527, GB/T 1040 | N/A |

| Zugmodul | ISO 527 | 907 MPa |

| Biegemodul | ISO 178 | 698 MPa |