PA12 - Motor des 3D-Drucks

Was sind die Eigenschaften von PA12 und wofür wird es eingesetzt

Polyamid 12, abgekürzt PA12, ist ein Allroundmaterial in der additiven Fertigung. Der Kunststoff zeichnet sich durch hohe Formstabilität und Zähigkeit sowie ausserordentliche Federwirkung aus. Auch sehr dünne Wandstärken unter 0.5 mm können durch das Lasersinterverfahren stabil und verwendbar hergestellt werden. Das eignet sich zum Beispiel gut für den Druck von Filmscharnieren, Klick- und Schnappanwendungen. PA12 ist dauerhaft haltbar. Das Material ist hautverträglich, biokompatibel, lebensmittelecht, FDA konform und fahrzeugzugelassen. Deshalb wird es sehr breit in der der Lebensmittel- und Pharmaindustrie, Medizintechnik sowie Automobilbranche eingesetzt.

Serienfertigung

Besonders in der Klein- und Mittelserienproduktion findet PA12 häufig Anwendung, da durch die Herstellungsart im Pulverbett hohe Einsparungen bei Stückzahlen erreicht werden können. Auch bei Prototypen und Designmustern kann PA12 durch seine hohe Präzision und Stabilität punkten.

Industriequalität

PA12 Teile werden im Lasersinter-Verfahren hergestellt. Mit Lasersinter-Maschinen gedruckte Bauteile sind von gleicher Qualität, wie Spritzgussteile oder gefräste Kunststoffteile. Bauteile aus PA12 können trotz dauerhafter Belastung über lange Zeit intakt bleiben, weshalb sie in der Industrie zum Einsatz kommen.

Kostengünstige Designfreiheit

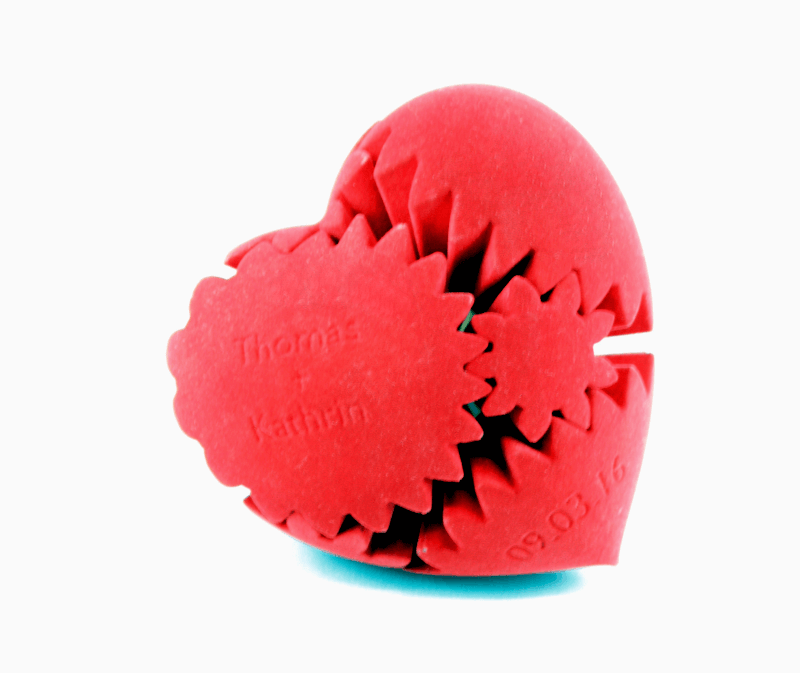

Durch den Druck im Pulverbett ohne Stützmaterial bietet PA12 aber eine grosse Designfreiheit. Somit ist es möglich, komplexe Bauteile kostengünstig und ohne Nacharbeit zu fertigen. Ganze Baugruppen können in einem Ausdruck, bei Bedarf mit integrierter Funktion und Bewegung, direkt gefertigt werden. Aufgrund der Herstellungsart spielt die Komplexität des Bauteils keine Rolle. Ein einfacher Block kostet fast gleichviel wie ein funktionierendes Motorenmodell. Ganze Baugruppen mit integrierten Funktionen und beweglichen Teilen können in einem Drucklauf fertig entstehen.

Nacharbeit

Bauteile aus PA12 weisen Endnutzerqualität auf und können auf viele verschiedene Arten veredelt und weiterverarbeitet werden. Mechanische Nacharbeiten wie Gewindeschneiden und Fräsen sind ebenso möglich.

Färbung

Durch Tauchfärbung werden die Bauteile zudem eingefärbt und können wasserdicht gemacht werden.

Was sind die Eigenschaften von PA12 und wofür wird es eingesetzt

Polyamid 12, abgekürzt PA12, ist ein Allroundmaterial in der additiven Fertigung. Der Kunststoff zeichnet sich durch hohe Formstabilität und Zähigkeit sowie ausserordentliche Federwirkung aus. Auch sehr dünne Wandstärken unter 0.5 mm können durch das Lasersinterverfahren stabil und verwendbar hergestellt werden. Das eignet sich zum Beispiel gut für den Druck von Filmscharnieren, Klick- und Schnappanwendungen. PA12 ist dauerhaft haltbar. Das Material ist hautverträglich, biokompatibel, lebensmittelecht, FDA konform und fahrzeugzugelassen. Deshalb wird es sehr breit in der der Lebensmittel- und Pharmaindustrie, Medizintechnik sowie Automobilbranche eingesetzt.

Serienfertigung

Besonders in der Klein- und Mittelserienproduktion findet PA12 häufig Anwendung, da durch die Herstellungsart im Pulverbett hohe Einsparungen bei Stückzahlen erreicht werden können. Auch bei Prototypen und Designmustern kann PA12 durch seine hohe Präzision und Stabilität punkten.

Industriequalität

PA12 Teile werden im Lasersinter-Verfahren hergestellt. Mit Lasersinter-Maschinen gedruckte Bauteile sind von gleicher Qualität, wie Spritzgussteile oder gefräste Kunststoffteile. Bauteile aus PA12 können trotz dauerhafter Belastung über lange Zeit intakt bleiben, weshalb sie in der Industrie zum Einsatz kommen.

Kostengünstige Designfreiheit

Durch den Druck im Pulverbett ohne Stützmaterial bietet PA12 aber eine grosse Designfreiheit. Somit ist es möglich, komplexe Bauteile kostengünstig und ohne Nacharbeit zu fertigen. Ganze Baugruppen können in einem Ausdruck, bei Bedarf mit integrierter Funktion und Bewegung, direkt gefertigt werden. Aufgrund der Herstellungsart spielt die Komplexität des Bauteils keine Rolle. Ein einfacher Block kostet fast gleichviel wie ein funktionierendes Motorenmodell. Ganze Baugruppen mit integrierten Funktionen und beweglichen Teilen können in einem Drucklauf fertig entstehen.

Nacharbeit

Bauteile aus PA12 weisen Endnutzerqualität auf und können auf viele verschiedene Arten veredelt und weiterverarbeitet werden. Mechanische Nacharbeiten wie Gewindeschneiden und Fräsen sind ebenso möglich.

Färbung

Durch Tauchfärbung werden die Bauteile zudem eingefärbt und können wasserdicht gemacht werden.

Vorgaben für PA12 3D-Druck

Mindestwandstärke: 0.8 mm

Kleinstes Detail: 0.3 mm

Maximale Druckgrösse: 700 x 380 x 560 mm

Genauigkeit: DIN ISO 2768-mk

Schnelldruck mit PA12 3D-Druck

Priority: Regeln für den Priority 3D-Druck: Die angegebenen 48 Stunden gelten von jeweils 12.00 Uhr und nur an Werktagen (Montag-Freitag). Wenn die Bestellung vor 12.00 Uhr eingeht, wird das Bauteil bis zum übernächsten Werktag 12.00 Uhr fertiggestellt. In diesen 48 Stunden ist nur die Fertigungszeit enthalten und gilt somit ohne Versandzeit. Wir versenden alle Produkte mit A-Post. Etwaige Nachbearbeitungen verlängern die Lieferzeit entsprechend. In diesem Falle halten wir mit Ihnen Rücksprache.

Maximal 200 x 200 x 200 mm

Fertigung in 72 Stunden

Aufschlag: 30 % des Teilepreises mindestens CHF 50.00

Express: Regeln für den Express 3D-Druck: Die angegebenen 24 Stunden gelten von jeweils 12.00 Uhr und nur an Werktagen (Montag-Freitag). Wenn die Bestellung vor 12.00 Uhr eingeht, wird das Bauteil bis zum nächsten Werktag 12.00 Uhr fertiggestellt. In diesen 24 Stunden ist nur die Fertigungszeit enthalten und gilt somit ohne Versandzeit. Wir versenden alle Produkte mit A-Post. Etwaige Nachbearbeitungen verlängern die Lieferzeit entsprechend. Priority-Bestellungen können aufgrund des Volumens, der Anzahl oder Komplexität abgelehnt werden. In diesem Falle halten wir mit Ihnen Rücksprache.

Maximal 100 x 100 x 100 mm

Fertigung in 48 Stunden

Aufschlag: 100 % des Teilepreises mindestens CHF 100.00

Vor- und Nachteile von PA12 3D-Druck

- Dauerverwendbar

- Extrem zäh und abriebfest

- Sehr hohe Bauteilqualität

- Hohe Wiederholbarkeit (±0.05 mm)

- Absolute Designfreiheit ohne Stützmaterial

- Mechanisch belastbar

- Viele Nachbearbeitungen möglich

- Lebensmittelecht und biokompatibel

- Seriengeeignet

- Hohe Hitzefestigkeit (120 °C)

- Hohe Wasseraufnahme*

- Verzug bei sehr grossen Bauteilen

- Im Rohzustand leicht zu verschmutzen*

- Leicht körnige Oberfläche (Rz 30 – Rz 50)*

- Vergilbung der reinweissen Models über Zeit*

* durch Tauchfärbung kann dieser Nachteil verhindert / umgangen werden

Anwendungsbeispiele für PA12 3D-Druck

PA12 eignet sich optimal für Anschauungsmuster, Messemodelle, Architekturmodelle und die Fertigung hochkomplexer Geometrien, auch mit innenliegenden Geometrien, Leitungssystemen oder Hinterschnitten. PA12 besitzt zudem hervorragende Abriebfestigkeit und Bruchfestigkeit. Deshalb sind Werkzeuge, Greifer oder auch Führungsbauteile oft aus PA12.

- Mechanische Komponenten und Maschinenteile

- Hochkomplexe Baugruppen

- Endnutzerbauteile

- Strukturelle Bauteile und Schnappanwendungen

- Konsumgüter

- Lebensmittelindustrie

- Automobilbranche

- Medizintechnik

Beispiel-Bauteile PA12 3D-Druck

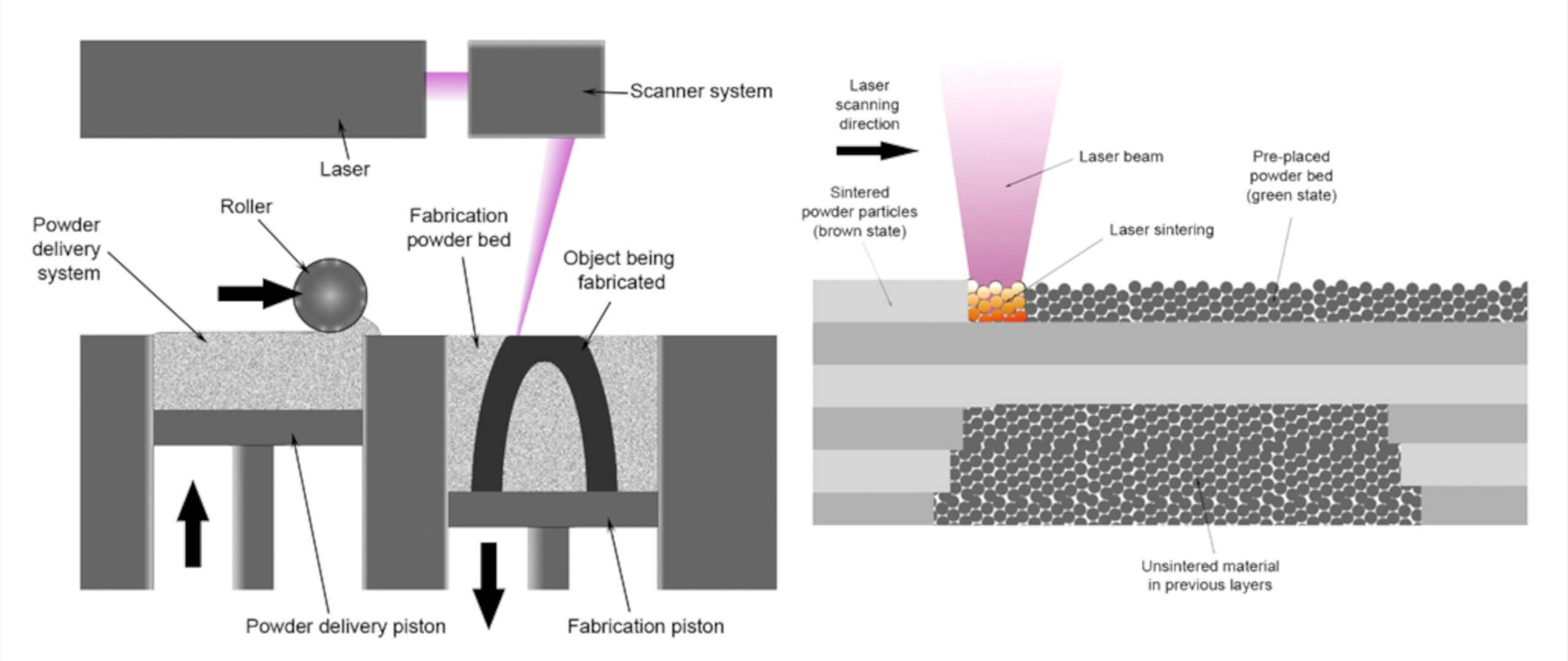

Was ist das SLS Verfahren im 3D-Druck?

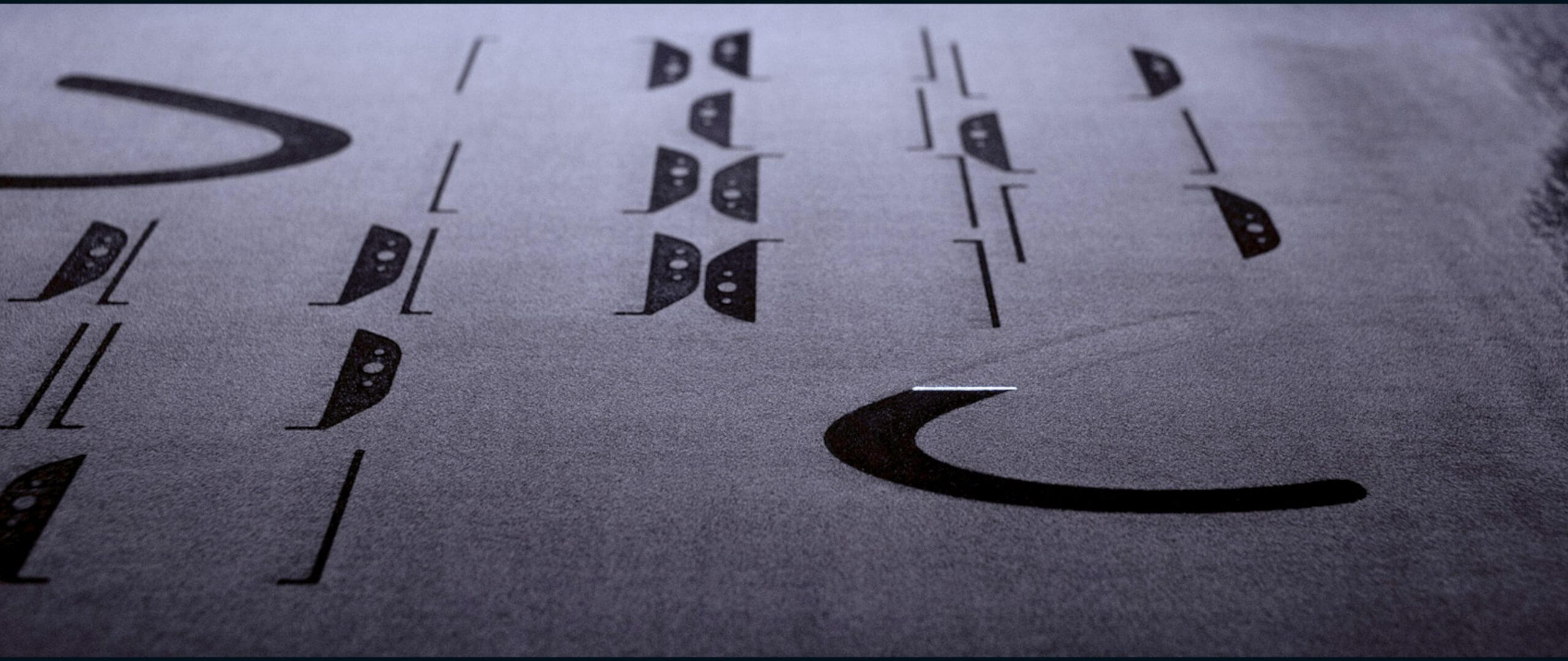

Selective Laser Sintering, abgekürzt SLS, bedeutet frei übersetzt, teilweises Laserverschmelzen. «Teilweise» bedeutet, dass lediglich derjenige ausgewählte Teil des verwendeten Materials geschmolzen wird, welcher zum Bauteil gehört. Der Rest des Pulvers bleibt unberührt.

Teile aus Pulver schmelzen

Das zum 3D-Druck verwendete Grundmaterial beim SLS ist ein feinkörniges, staubähnliches Pulver (Korngrösse ca. 35 – 50 µm). Im Gegenzug zu anderen 3D-Druck-Verfahren wird das Material nicht gezielt, sondern in der gesamten Fläche des verfügbaren Bauraums aufgetragen und an den Stellen miteinander verschmolzen, an welchen das Bauteil entstehen soll. Das restliche Pulver bleibt liegen und kann für darüberliegende Schichten als Stützmaterial genutzt werden. Das SLS Verfahren bietet die grösste Designfreiheit allen additiven Fertigungsverfahren. Am Ende kann man das fertig gedruckte Bauteil aus dem Restpulver herausholen oder fast schon «ausgraben». Die Pulverreste werden aufbereitet und für den nächsten Druckauftrag zurück in die Maschine gegeben.

Wie funktioniert das SLS Verfahren im 3D-Druck?

Effiziente Bauraumnutzung durch Packing und Nesting

Der Druckvorgang im 3D-Druck SLS Verfahren dauert auf den ersten Blick relativ lange. Betrachtet man die Druckdauer pro Bauteil, ist SLS hingegen eines der schnellsten additiven Fertigungsverfahren für Serienbauteile. In einem typischen SLS Druckbereich haben Hunderte von Bauteilen gleichzeitig Platz. Den Bauraum können wir sehr effizient ausnutzen. Weil das lose Pulver zwischen den Bauteilen als Stützmaterial dient, können die Objekte auch übereinander gedruckt werden. In einer 3D-Pack-Software werden die Bauteile geladen, positioniert, orientiert und gepackt. Im Bauraum lieben sie dadurch eng aneinander und dreidimensional verschachtelt, um den Druckvorgang möglichst effizient zu gestalten. In der Fachsprache spricht man dabei vom «Nesting». Die Software simuliert einen Schütteleffekt, sodass die Teile den kleinstmöglichen Druckraum optimal ausfüllen, ohne sich dabei zu berühren.

Slicing und 3D-Drucken

Die Datei der positionierten Bauteile wird nun weiter in eine «Slicing Software» geladen. Die Software zerlegt das Bauteil in Schichten von 0.1 mm und erzeugt zudem den Maschinen-Code. Die Software errechnet den Weg des Lasers und berücksichtigt dabei auch die bekannte Schrumpfung bei der Abkühlung des Bauteils nach dem Druck. Das Bauteil fällt im Code entsprechend etwas grösser aus, damit es nach dem Abkühlen die richtige Grösse hat.

Nachdem die Maschine den Code eingelesen hat, füllt sich der Vorratsbehälter mit dem Materialpulver. Davon trägt ein Schieber oder Roller eine 0.1 mm dicke Schicht auf und streicht sie glatt. Danach heizt der Druckraum sich auf einen Wert knapp unter die Schmelztemperatur des Pulvers auf. Anschliessend feuert der Laser von oben auf das Druckbett und «zeichnet» die Formen in das Pulver. Da der Raum vorgeheizt ist, muss die Energie des Lasers nur noch die letzten Grad Hitze einbringen, damit das Pulver präzise an den richtigen Stellen schmilzt. Damit das Material nicht oxidiert, geschieht der Druck unter Schutzatmosphäre (meist Stickstoff N2).

Keine Stützkonstruktion nötig bei SLS 3D-Druck

Da der Laser nach 0.1 mm Materialtiefe noch nicht die ganze Energie verbraucht hat, schmilzt er die letzte Schicht wieder leicht auf. So schmelzen die beiden Schichten fest zusammen. Schmilzt eine Schicht, unter welcher sich keine weitere Schicht mehr befindet, liegt sie auf losem Pulver auf, welches das Gewicht der Schicht tragen kann. Dadurch kann man in der SLS 3D-Druck Technologie vollständig auf Stützmaterialien verzichten, was den 3D-Druck komplexer Geometrien ermöglicht, und zwar ohne Qualitätsverlust

Auskühlen und Reinigen

Bei Schrägen am Bauteil entsteht, wie bei jedem additiven Fertigungsverfahren, ein Treppenmuster. Im SLS 3D-Druck Verfahren ist das Muster weniger sichtbar. Wenn alle Schichten gefertigt sind, sind die fertigen Teile inklusive des restlichen Pulvers im Druckbett der Maschine. Im Pulver «vergraben», kühlen die Teile langsam auf Raumtemperatur aus, um den Verzug durch Schrumpfung zu verhindern. Nachdem der gesamte Druckbereich abgekühlt ist, werden die Bauteile aus dem Pulver ausgegraben und das nicht verschmolzene Pulver wird für den nächsten Druck aufbereitet. Die Bauteile werden danach in einem Glasperlenstrahler (eine Kabine mit Glasperlen) gestrahlt und so vom Restpulver gesäubert. Das Bauteil ist fertig.

Verfügbare Farben

Im SLS verfahren ist die Grundfarbe der Bauteile immer Weiss.

Farbe kann nur durch die Nachbearbeitung durch „Färben“ erreicht werden.

Die folgenden Farben entsprechen also den Farben die über „Färben“ verfügbar sind.

Auf Anfrage sind auch RAL Farben nach Kundenvorgabe erreichbar.

- Schwarz

- Blau

- Bourdoux

- Braun

- Grün

- Orange

- Himmelblau

- Lila

- Gelb

- Rot

- Weiss

Verfügbare Nachbearbeitungen

Färben

Färben gibt dir bei SLS-Materialien die Möglichkeit dein Bauteil in Farbe zu bekommen. Der Färbeprozess ist relativ simpel. Dein Bauteil wird in eine Färbelösung gelegt und erhitzt. Dadurch dringt die Farbe in dein Bauteil ein und eine Schichtstärke von 0,3 – 0,5 mm wird gefärbt. Das heisst, das bei einem Kratzer sieht man nicht sofort das ungefärbte Basismaterial. Bei mechanischer Bearbeitung wird der Kern allerdings sichtbar.

Die Farben, die wir nutzen, sind resistent gegen Chemikalien und Hitze. Da die Farbe in das Bauteil einzieht und nicht wie beim Lackieren aufgetragen wird, verändern sich die Masse des Bauteiles nicht. Bei verzugsanfälligen Geometrien kann es durch die Hitze zu einem Verzug kommen. Bei sehr dünnen Wandstärken kann es zudem zu Flecken in der Farbe kommen.

Das Färben wird in den Standardfarben Schwarz, Grau, Lila, Blau, Grün, Orange, Rot und Gelb angeboten. Bei besonderen Farbwünschen, fragen Sie uns bitte an.

- Färben macht das Bauteil wasserdicht

- Farbschicht ist hautverträglich und färbt nicht ab

- Färben benötigt zwei Werktage zusätzlich zur Lieferzeit

Glätten (Verdichtungsstrahlen)

Verdichtungsstrahlen wird meist in Kombination mit einer Färbung gemacht. Hierbei wird die oberste Schicht des Materials mit Keramikpartikeln beschossen. Diese verdichten die Oberfläche, was diese härter und abriebfester macht. Zudem werden die Bauteile fühlbar glatter, die meisten Baustufen verschwinden und das Bauteil bekommt einen gleichmässigen, leichten Glanz.

Da die Keramikpartikel aus allen Richtungen auf die Oberfläche treffen, können sehr scharfe Kanten leicht verrunden.

Infiltrieren (Wasser- und luftdicht)

Beim Infiltrieren wird Ihr Bauteil mit einer wässrigen Lösung getränkt, um die kleinen Poren auf der Oberfläche zu füllen und die äussere Oberfläche abzudichten. Je nach Ausführung des Designs wird dieser Prozess manuell durchgeführt oder durch Eintauchen des Teils. Diese Veredelung ist nur in weiss verfügbar.

Das Bauteil wird durch diese Nacharbeit wasserabweisend und luftdicht.

Lackieren

Fast alle Materialien lassen sich lackieren. Dabei bieten wir verschiedene Finishing-Stufen an:

- Spray Paint Farbe direkt auf dem Bauteil ohne Vorbehandlung. Baustufen weiterhin sichtbar

- Grundiert Geschliffen und gespachtelt, glatte Oberfläche mit Grundierung zum Lackieren

- High Gloss (Industriequalität) glatte Hochglanzoberfläche, spiegelnd

- Mattlack (Industriequalität) glatte Mattlackoberfläche

- Softtouch Besonders weiches Gefühl in der Haptik, Bauteil glatt und ohne Baustufen, matt und lichtschluckend

- Abschirmlack (EMV) elektromagnetisch abschirmender Lack, Baustufen nicht sichtbar, glatt

- Strukturlackierung Lack mit eingebrachter Oberflächenstruktur z.B. Hammerlack, Baustufen nicht sichtbar

Ob sich ein Bauteil zur Lackierung eignet, hängt von verschiedenen Faktoren ab. Wir können auch hochkomplexe Modelle und organische Formen lackieren. Für die hochqualitative Lackierungen müssen die Bauteile vorher geschliffen werden. Das heisst, das Bauteil muss von Hand schleifbar sein.

Tipp: Alle Öffnungen, in die man nicht mindestens einen Daumen hineinbekommt, können wir nicht schleifen und nicht lackieren.

Gerade bei 3D Druck Bauteilen ist die Vorbereitung der Oberfläche für die Lackierung besonders wichtig. Die stark sichtbaren Stufen müssen für Hochglanzlackierungen und andere glatte «finishes» zuerst geschliffen, dann mit Spachtelmasse und Flüssigfüller geglättet und zuletzt mit mehreren Farbschichten auf die Endoberfläche und Farbe veredelt werden. Bei Hochglanzlackierungen wird am Ende eine Klarlackschicht aufgetragen und poliert. Um eine abriebfeste und dauerhafte Lackierung zu gewährleisten, ist die Bindung der Lackschichten an das Material ausschlaggebend.

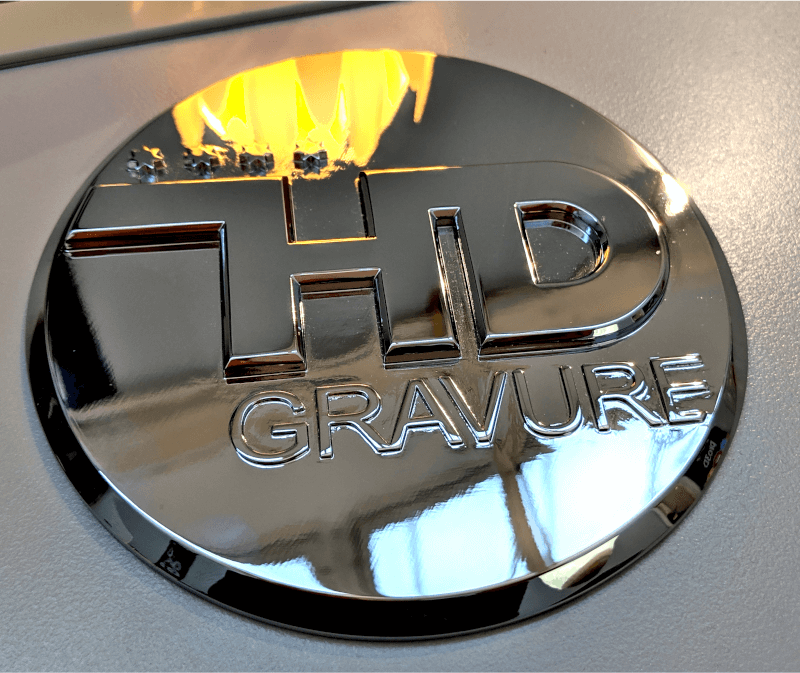

3D Druck Teile Beschichten

Viele additiv gefertigte Teile kann man beschichten. Dazu wird das Modell geschliffen und anschliessend mit Ihrem Wunschmaterial beschichtet. Eine Beschichtung der 3D Teile mit Gold oder Silber ist ebenfalls möglich.

- Wir können Teile von 10 x 10 x 10 mm bis 600 x 600 x 600 mm beschichten. Grössere Teile auf Anfrage

- Handgalvanisierung

- Auftragsstärken ab 1 µm

Mögliche Beschichtungen:

| Verkupfern | 99,99% Cu | IMDS Nr. 736943 |

| Vernickeln, aus Sulfamatelektrolyt matt | 99,95% Ni | IMDS Nr. 748706 |

| Vernickeln Hochglanz | >99,50% Ni | IMDS Nr. 749088 |

| Vergolden 24ct. | 24 Karat Au | IMDS Nr. 756617 |

| Versilbern | 99,99% Ag | IMDS Nr. 757803 |

| Verchromen | aus dreiwertigem Elektrolyt, RoHS-Konform | IMDS Nr. 756617 |

| Schwarzverchromen | elektrisch leitende, tiefschwarze Chromschicht | IMDS Nr. 10629626/1 |

| Chemisch Vernickeln | hochphosphorig, 13% Phosphor als NiP | IMDS Nr. 326271538 |

| Verzinnen | 99.98% Sn, RoHS-Konform | |

| Bismut | unser Bismudan® Elektrolyt, 99,95% Bi |

Fügen und Kleben

Modelle, die für unsere Baugrössen zu gross sind, fügen und kleben wir für Sie gerne zusammen. Das Bauteil wird dazu puzzleartig geschnitten und mit Zweikomponenten-Kleber dauerhaft und zuverlässig zusammengeklebt. Grosse Bauteile oder montierte Baugruppen können auf diese Weise mit kleinem Aufwand hergestellt werden.

Die Klebestellen bleiben dabei deutlich sichtbar. Wir empfehlen daher, falls die Optik eine Rolle spielt, dies mit einer Lackierung zu kombinieren um die Klebestellen zu überdecken.

Polieren (Gleitschleifen)

Das Bauteil wird in eine Trommel mit kleinen Steinen gegeben, diese verdichten die Oberfläche durch die Vibration der Trommel, bis das Bauteil glatt ist. Die Oberfläche bleibt dabei optisch bis zu einem gewissen Grad erhalten (granular bei SLS, Baustufen bei FDM), fühlt sich aber glatt an.

Was bei polierten Modellen zu beachten ist:

- Bauteile benötigen ein Mindestabmass von 9 x 9 x 9 mm

- Nur Aussenseite des Models kann poliert werden

- Polieren (Gleitschleifen) trägt ca. 0,1 mm des Materials vom Bauteil ab, was bei der Auslegung des Bauteils beachtet werden sollte

- Kanten runden durch diese Art der Politur leicht ab

- Kleine Details können bei der Politur verschwinden

- Dieser benötigt zwei extra Werktage zur angezeigten Lieferzeit

- Nach dem Polieren werden weisse Teile etwas dunkler

Mechanische Nachbearbeitung

Das Material ist das richtige aber die Toleranzen reichen nicht? Benötigen Sie eingeschnittene Gewinde oder eingesetzte Gewindebuchsen? Wir bearbeiten Ihr Bauteil mechanisch auf Fertigmass und fügen für Sie Gewindebuchsen und Einsätze nach Ihren Vorgaben ein. Die mechanische Nacharbeit kann nicht automatisiert berechnet werden.

Richten Sie Ihre Preisanfrage via Kontaktformular an uns.

Beflocken (Velvet)

3D Druck Teile beflocken können Sie mit folgenden Farben: Gelb, Orange-Gelb, Rot, Pink, Hellblau, Blau, Grün, Schwarz

Velvet ist eine Nachbearbeitung, die das Aussehen Ihrer Teile nicht nur farblich verändert, sondern auch haptisch. Wir überziehen Ihr Bauteil mit einer pelzigen Schicht – das fühlt sich ungefähr an, wie Samt. Die Beschichtung funktioniert durch elektrostatische Aufladung des Bauteils. Die Fasern werden vom aufgeladenen Objekt angezogen. Ein vorher aufgetragener Spezialkleber verbindet die Fasern mit der Oberfläche. Die Elektrostatik stellt sicher, dass sich alle Härchen im rechten Winkel zur Oberfläche aufstellen. Velvet ist aber nicht nur für die Optik und Haptik gut. Die Velvet-Schicht ist stark abriebfest. Somit kann man diese Beschichtung auch als Gleitführung, zum Beispiel für Schlitten, nutzten. Die Oberfläche hält dabei sogar Schmiermittel (z.B. Öle), da wo sie bleiben sollen.

- Mindestabmass von 3 x 3 x 10 mm

- Maximal 150 x 150 x 150 mm

- Bei Velvet müssen zwei Werktage extra eingerechnet werden

- Nur Aussenseite möglich

- Die Beschichtung sorgt für etwa 1 mm mehr in allen Dimensionen

- In verschiedenen Farben verfügbar

3D Druck Teile beflocken bietet nützliche Eigenschaften. Flock kann:

- Vibrationen abdämpfen

- Geräusche abdämmen

- Toleranzen ausgleichen

- Gleitvermögen erhöhen

- schützt vor hohen Temperaturen

- verhindert Kondenswasser

- hat eine angenehme und weiche Haptik

Algemeine Eigenschaften

- Bio Kompatibel nach EN ISO 10993-1 USP/level VI/121 °C

- Zugelassen für lebensmittelkontakt nach EU Plastics Directivbe 2002/72/EC (Ausnahme: Hoch alkoholhaltige Lebensmittel)

| Eigenschaft | Testmethode | Wert |

| Izod Impact Notched (23°C) | ISO 180/1A | 4.4 Kj/m² |

| Shore D Härte (15s) | ISO 868 | 75 |

| Dichte | N/A | 0.93 |

Mechanische Eigenschaften des gedruckten Models

| Eigenschaft | Testmethode | Wert |

| Elastizitätsmodul (X-Y) | ISO 527, GB/T 1040 | 1650 MPa |

| Elastizitätsmodul (Z) | ISO 527, GB/T 1040 | 1650 MPa |

| Zugfestigkeit (X-Y) | ISO 527, GB/T 1040 | 48 MPa |

| Zugfestigkeit (Z) | ISO 527, GB/T 1040 | 42 MPa |

| Bruchdehnung (X-Y) | ISO 527, GB/T 1040 | 18 % |

| Bruchdehnung (Z) | ISO 527, GB/T 1040 | 4 % |

| Biegemodul (X-Y) | ISO 178, GB/T 9341 | 1500 MPa |

| Biegemodul (Z) | ISO 178, GB/T 9341 | N/A |

| Biegefestigkeit (X-Y) | ISO 178, GB/T 9341 | N/A |

| Biegefestigkeit (Z) | ISO 178, GB/T 9341 | N/A |

| Schlagzähigkeit (Charpy X-Y) | ISO 179, GB/T 1043 | 53 KJ/m² |

| Schlagzähigkeit (Charpy Z) | ISO 179, GB/T 1043 | N/A |

Thermische Eigenschaften

| Eigenschaft | Testmethode | Wert |

| Schmelztemperatur | ISO 11357-1/-3 | 176 °C |

| Vicat-Erweichungstemperatur | ISO 306, GB/T 1633 | 163 °C |